Caracterización mecánica y microestructural de acero naval sometido a cargas dinámicas por explosión

José A. Alarcón Ahumadaa

Juan Fajardo Cuadroa

Jairo Useche Viveroa

Carlos Cano Restrepob

Diana Ramírez Wilchesc

Resumen

El trabajo presenta la caracterización mecánica y microestructural de láminas de acero ASTM A 131 grado A que conforman paneles navales (láminas reforzadas con relaciones de aspecto l/b definidas), realizada mediante ensayos destructivos, para establecer la respuesta mecánica de estructuras navales sometidas a ese tipo de cargas. Se hicieron mediciones de microdureza, tamaño de grano y ensayos de tensión a especímenes del material antes y después del impacto. El material impactado fue seleccionado de paneles estructurales sometidos a explosiones controladas cercanas generadas con cargas de 250 g de pentolita, dispuestas a distancias predeterminadas. Para la caracterización se rechazaron paneles con la presencia de fisuras. Se presentaron variaciones importantes en microdureza y características mecánicas, sin embargo, no se observaron cambios microestructurales en tamaño de grano que fueran significativos.

Palabras clave: Acero ASTM A 131 grado A, explosiones, deformación plástica, ensayos destructivos, ensayos no destructivos, paneles navales.

Abstract

The work presents the mechanical and micro-structural characterization of the grade A ASTM A 131 steel laminate that form naval panels (reinforced laminate with defined ratios aspect l/b), attained by means of destructive testing, to establish the mechanical response of naval structures submitted to those types of charges. Measurements of micro-hardness, grain size and tension tests of specimens of the material were carried out before and after the impact. The material hit was selected from structural panels submitted to controlled explosions generated nearby with 25g charges of pentolite, placed at predetermined distances. For the characterization, panels with the presence of fissures were rejected. Important variations in micro-hardness and mechanical characteristics appeared; nevertheless, significant micro-structural changes were not observed in grain size.

Key words: Grade A ASTM A 131 steel, explosions, plastic deformation, destructive testing, non des-tructive testing, naval panels.

Fecha de recepción: 18 de octubre de 2007

Fecha de aceptación: 29 de noviembre de 2007

________________________

aUniversidad Tecnológica de Bolívar. Departamento de Ingeniería Mecánica.

bCotecmar. Departamento de Estructura y Materiales.

cCotecmar. Departamento de Maquinaria y Propulsión.

Autor corresponsal: camcanor@hotmail.com

............................................................................................................................................................

Introducción

La respuesta mecánica de un material sometido a carga explosiva es una serie de fenómenos internos, que tienen un principio en la onda de choque generada por la carga explosiva y la formación sucesiva de ondas de choque reflejadas en tiempos muy cortos. Como consecuencia se generan abolladuras producto de desplazamientos, rotaciones y deformaciones del material del panel. Adicional a los efectos de la velocidad de deformación y la propagación de las ondas en la respuesta mecánica del material y sobre su microestructura, hay variaciones del esfuerzo de flujo, transformaciones de fase, inestabilidad mecánica y elevación de temperatura, los cuales dependen de la intensidad y duración de la onda de choque. El proceso descrito permite visualizar de alguna forma la complejidad del fenómeno. Existen varios modelos matemáticos que tratan de simular este tipo de eventos, creados ante la necesidad de disminuir costos y riesgos en pruebas reales.

Los trabajos revisados sobre estructuras afectadas por cargas dinámicas presentan objetivos de análisis orientados especialmente a la observación de la respuesta mecánica en un esfuerzo por crear o validar modelos matemáticos que reflejen los mecanismos de deformación ante este tipo de eventos. Otros han generado modelos en los que la dureza, la velocidad de deformación y la temperatura tienen alto nivel de incidencia (Langdon, Chung y Nurick; 2005). Se encontraron trabajos de caracterización microestructural de aceros inoxidables impactados por ondas explosivas (Meyers; 1994) pero no sobre paneles que contaran como factor de diseño la relación de aspecto y que adicionalmente fueran aceros ferríticos de uso en la construcción de cascos de buques.

El objetivo de la caracterización del material original y luego del impacto, es determinar las diferencias ante este tipo de cargas dinámicas. El trabajo presenta la caracterización mecánica y microestructural de láminas de acero ASTM A 131 grado A, mediante la realización de ensayos destructivos para establecer la respuesta mecánica de estructuras navales sometidas a ese tipo de cargas y definir si es necesario incluir factores de incidencia en los modelos matemáticos empleados para su simulación.

Se realizaron análisis de fases y metalografía, medición de microdureza y de grano y ensayos de tensión a especímenes del material original e impactados, así como la caracterización de velocidades de deformación del material por compresión, mediante el uso de barra Hopkinson, y se crearon muestras a partir del material que no resultó afectado por la carga explosiva. Los especímenes de material impactado fueron seleccionados de paneles estructurales sometidos a explosiones controladas cercanas generadas con cargas de 250 g de pentolita dispuestas a distancias predeterminadas. Las muestras fueron tomadas aleatoriamente cumpliendo con el método científico para diseño y análisis de experimentos; se rechazaron los paneles que presentaban fisuras. No se observaron variaciones microestructurales representadas en cambios de fase, tamaño de grano y composición química que fueran estadísticamente significativas, sin embargo hubo diferencias importantes en microdureza y características mecánicas.

Este trabajo muestra los resultados obtenidos en análisis de microdureza, tamaño de grano y ensayos de tensión. La primera parte del documento muestra la caracterización general del fenómeno explosivo como medio de explicación de las consecuencias del evento; luego se presenta la metodología empleada para seleccionar los especímenes objeto de análisis; después se muestran los resultados de laboratorio y finalmente el análisis de resultados, las conclusiones experimentales y las dificultades encontradas.

El evento explosivo

La respuesta mecánica de un material sometido a carga explosiva es una serie de fenómenos que ocurren dentro de este, que tienen un principio en la onda de choque generada por la carga explosiva. El proceso se inicia con un segmento pequeño de material explosivo ubicado en cercanías al panel cuya ignición genera un pulso de presión que resulta en la detonación.

Cuando el frente de la detonación encuentra el metal ocurre una interacción y una onda de presión es transferida a este. Al mismo tiempo, cierta parte de la onda de detonación es reflejada y transmitida a los productos de la explosión; cuando la onda de choque en el material encuentra la superficie libre posterior del panel, se refleja y se acelera a cierta velocidad. Esta onda reflejada encontrará nuevamente la superficie de interacción explosivo-material. De esta manera una nueva onda de choque es enviada a través del material. Esta produce un incremento en la velocidad de la superficie libre posterior. El proceso continúa en sucesivas reflexiones. Este fenómeno puede considerarse como la primera etapa de una abolladura, ya que la propagación de ondas se produce en tiempos muy cortos.

Posteriormente viene la etapa de desplazamientos, rotaciones y deformaciones en el panel lo cual conlleva a la generación de la abolladura como tal, controlada principalmente por la resistencia y rigidez del panel. Al panorama antes descrito se deben sumar los efectos de la velocidad de deformación y la propagación de ondas de choque en la respuesta mecánica del material y sobre su microestructura: variaciones del esfuerzo de flujo, transformaciones de fase, inestabilidad mecánica y elevación de temperatura, los cuales son dependientes de la intensidad y duración de la onda de choque.

El proceso descrito permite visualizar de alguna forma la complejidad del fenómeno. El resultado de explosiones donde no ha ocurrido rotura del panel, es una deformación muy localizada que puede identificarse como una abolladura cuya geometría difiere en todos los casos.

Las características geométricas de una abolladura varían de manera drástica de explosión en explosión y puede afirmarse que no existen dos geometrías iguales. Estas se encuentran influenciadas por precargas en el panel (esfuerzos iniciales), distribución, ubicación y cantidad de carga explosiva y la distribución estructural, principalmente.

Investigaciones realizadas en distintos tipos de abolladuras generadas en explosiones con condiciones controladas de laboratorio, demuestran que el material afectado posee varios mecanismos de deformación dependiendo del sitio de impacto y de la distribución estructural del panel. En el presente trabajo se aplicaron cargas en las zonas medias entre refuerzos para evitar que la rigidez de estos indujera prontamente mecanismos de falla, debido a la concentración de esfuerzos en sitios adyacentes, como puede evidenciarse en Langdon, Chung y Nurick; 2005.

Aspectos metodológicos

El ASTM A 131 grado A, es un acero de bajo porcentaje de carbono hipoeutectoide utilizado en la industria naval. Sus características mecánicas y composición química requeridas están contenidas en la designación A 131/A 131M – 01 de las normas ASTM. Paneles construidos con lámina de este tipo de material con espesor de 6,35 mm (1/4” in), estructuralmente reforzados con elementos con geometría transversal L de 25,4 mm x 25,4 mm y espesor de 6,35 mm fueron sometidos a impacto utilizando pentolita, para generar cargas dinámicas controladas.

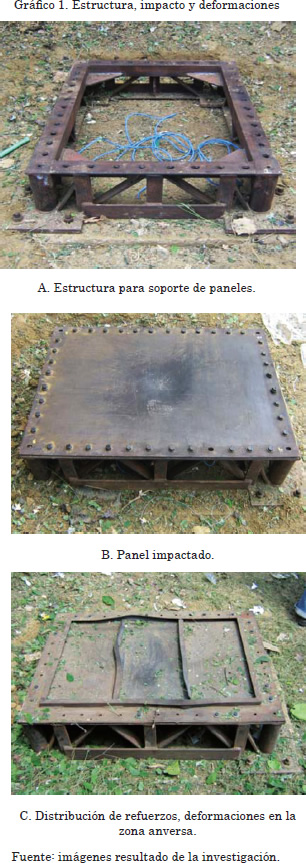

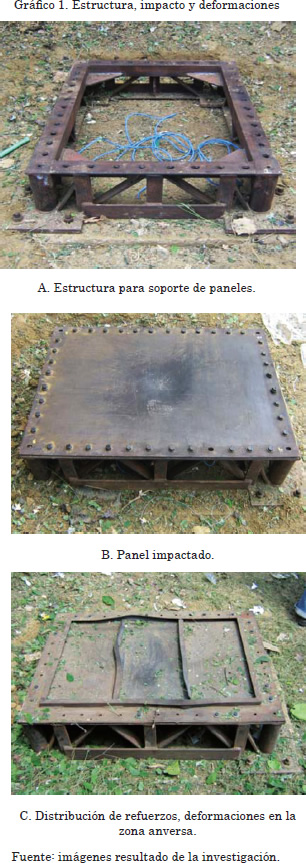

La pentolita es uno de los eplosivos más sensibles y estables, con una composición química de 50% PENT (pentaeritrita-tetranitrato) y 50 % de TNT (trinitrotolueno). Las dimensiones máximas de los paneles fueron 1.056 mm x 756 mm. Los refuerzos centrales del panel fueron dispuestos con diferentes separaciones logrando conformar secciones de ancho variable para controlar la relación de aspecto l/b (longitud/ancho) de la sección central (Gráfico 1). Los paneles cumplieron con simetría geométrica, simetría de condiciones de frontera y simetría de carga.

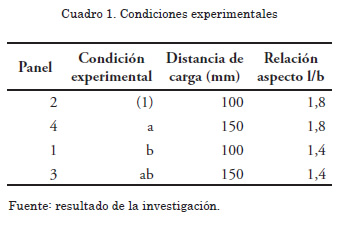

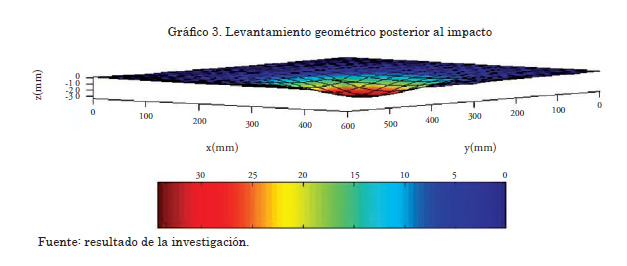

La prueba piloto llevada a cabo obedeció a un diseño experimental ![]() sin réplicas. Los factores tenidos en cuenta fueron presión y relación de aspecto. Como la presión tiene una alta correlación con la distancia del explosivo a la superficie del objeto afectado, durante las pruebas se controló la distancia de la carga. Las variables de respuesta obtenidas fueron: desplazamientos perpendiculares a la superficie del panel (obtenido mediante levantamiento geométrico de la superficie del panel antes y después del impacto [Gráfico 3]); historia de deformaciones unitarias (obtenido mediante un sistema de adquisición de datos con galgas extensiométricas) y velocidades de deformación (como derivada de deformaciones respecto al tiempo), medición de la presión mediante sensores piezo-eléctricos con capacidad de 50 g y las variables medidas y/o analizadas en laboratorio: análisis de fase, tamaño de grano, microdureza y características mecánicas. La prueba Hopkinson no se realizó a material impactado por no ser objeto de esta investigación.

sin réplicas. Los factores tenidos en cuenta fueron presión y relación de aspecto. Como la presión tiene una alta correlación con la distancia del explosivo a la superficie del objeto afectado, durante las pruebas se controló la distancia de la carga. Las variables de respuesta obtenidas fueron: desplazamientos perpendiculares a la superficie del panel (obtenido mediante levantamiento geométrico de la superficie del panel antes y después del impacto [Gráfico 3]); historia de deformaciones unitarias (obtenido mediante un sistema de adquisición de datos con galgas extensiométricas) y velocidades de deformación (como derivada de deformaciones respecto al tiempo), medición de la presión mediante sensores piezo-eléctricos con capacidad de 50 g y las variables medidas y/o analizadas en laboratorio: análisis de fase, tamaño de grano, microdureza y características mecánicas. La prueba Hopkinson no se realizó a material impactado por no ser objeto de esta investigación.

Luego de realizadas las pruebas explosivas fue necesario seleccionar el material por niveles de deformación. La complejidad en la toma de información de las deformaciones unitarias (galgas situadas puntualmente) y del fenómeno mismo de deformación (diferencia en cada dirección, de orden elástico y plástico) no permitieron definir claramente las zonas de incidencia de interés. Para ello se empleó el criterio de bajo, medio y alto desplazamiento asignado de la siguiente forma: bajo (en el rango de 0% a 20%), medio (de 21% hasta 60%) y alto (superiores al 61%), todos respecto al desplazamiento máximo después del impacto. Esta decisión obligó entonces a la conformación de bloques para el análisis experimental. La toma de muestras para cada nivel fue completamente aleatoria.

La condición para la caracterización microestructural y mecánica posterior al impacto del material fue la carencia de fracturas, que se verificó previamente mediante pruebas no destructivas.

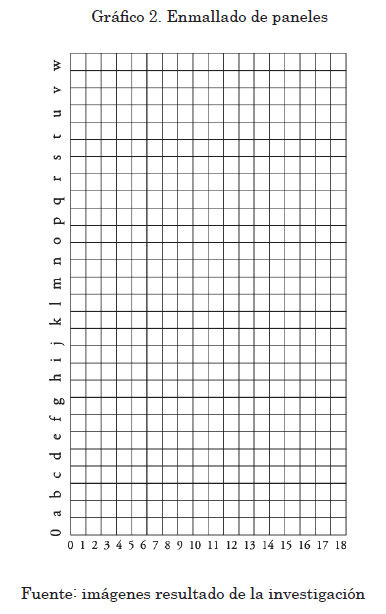

Se realizaron análisis estadísticos para verificar la incidencia de los factores de diseño previstos en la microestructura y en las características mecánicas. Para el levantamiento geométrico de la superficie de los paneles, esta se dividió en grillas (Gráfico 2).

Resultados

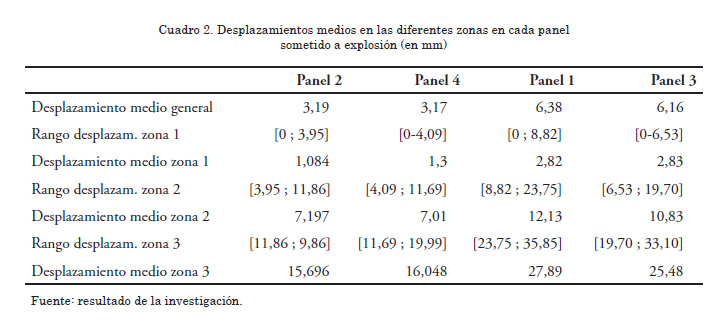

A continuación se presentan los desplazamientos medios tomados como referencia para determinar las tres zonas de bajo, medio y alto.

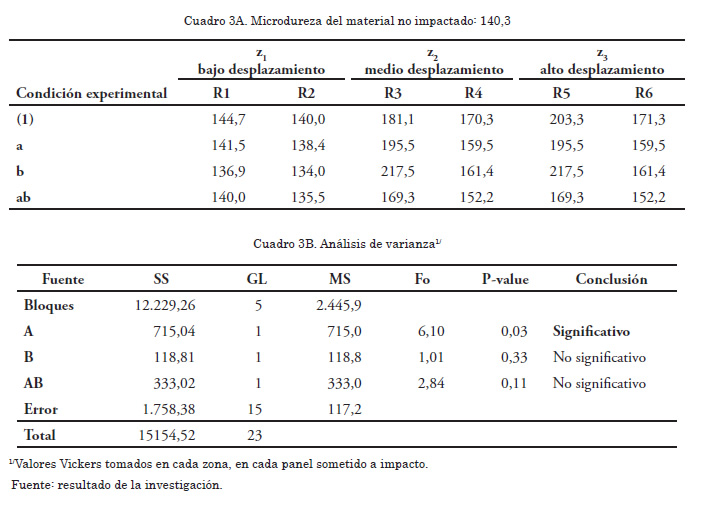

Microdureza Vickers

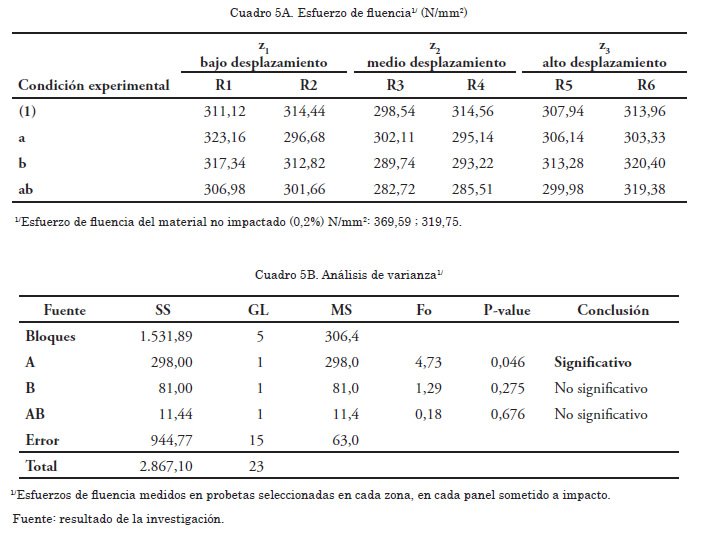

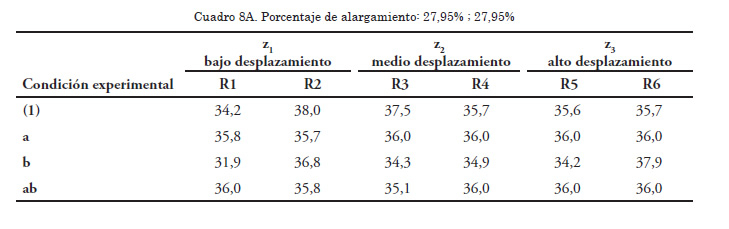

Se realizaron dos mediciones por probeta seleccionada en cada zona en cada uno de los paneles. La toma de microdurezas se realizó en un microdurómetro marca Shimadzu tipo M siguiendo los lineamientos de la norma ASTM E-384 “Medición de microdureza Vickers en materiales metálicos”. Las mediciones realizadas se presentan en los cuadros 3A y 3B:

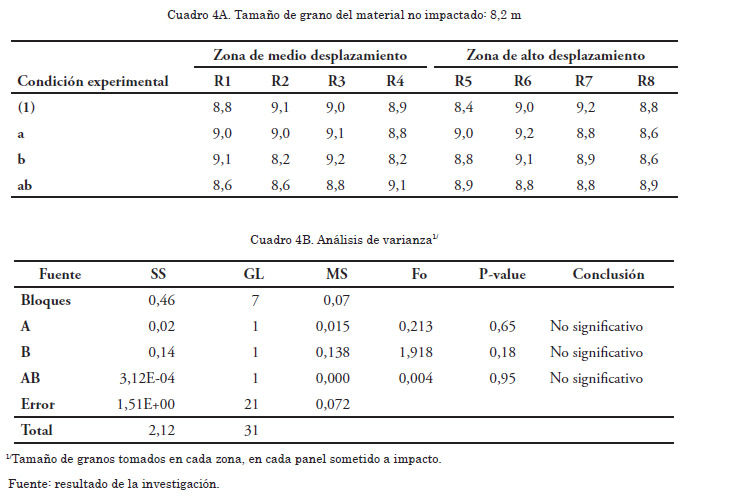

Tamaño de grano

Para determinar el tamaño de grano se tuvo en cuenta el método de intercepción, el cual consiste en una estimación del tamaño del grano a partir del conteo del número de granos interceptados por una o más líneas rectas. Los resultados obtenidos se resumen en los cuadros 4A y 4B.

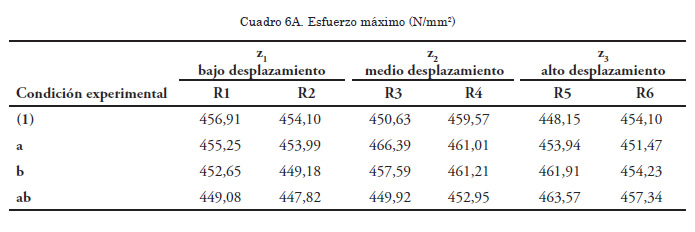

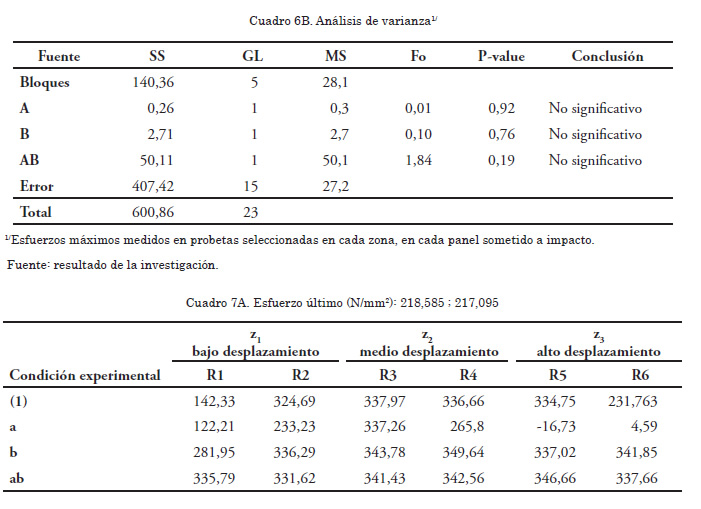

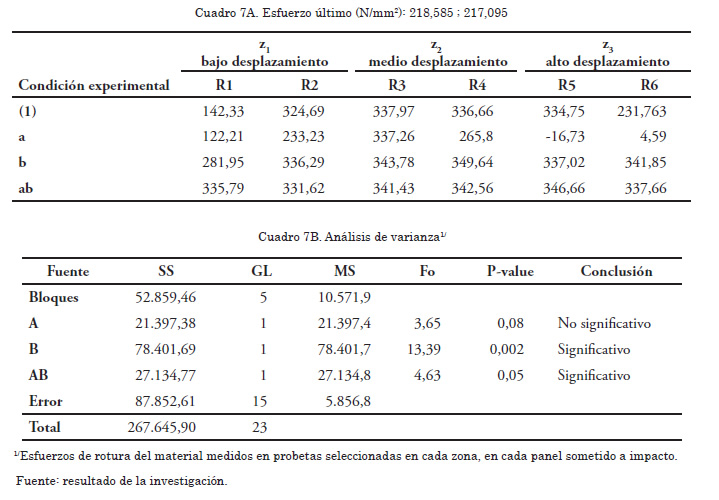

Ensayos de tensión

Las pruebas de tensión fueron realizadas con el seguimiento de la norma ASTM E 8. Las probetas del material afectado se seleccionaron aleatoriamente de zonas de bajo, medio y alto desplazamiento y se realizaron dos pruebas por zona en cada uno de los cuatro paneles objeto de la experimentación.

Análisis de resultados y conclusiones

Microdureza y tamaño de grano

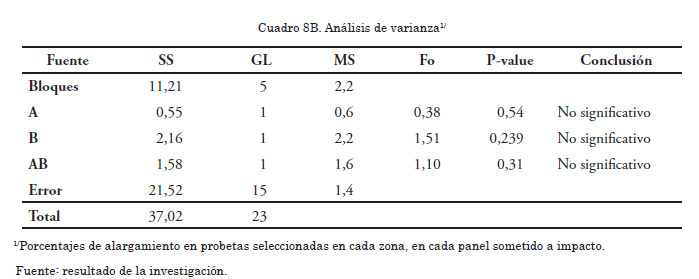

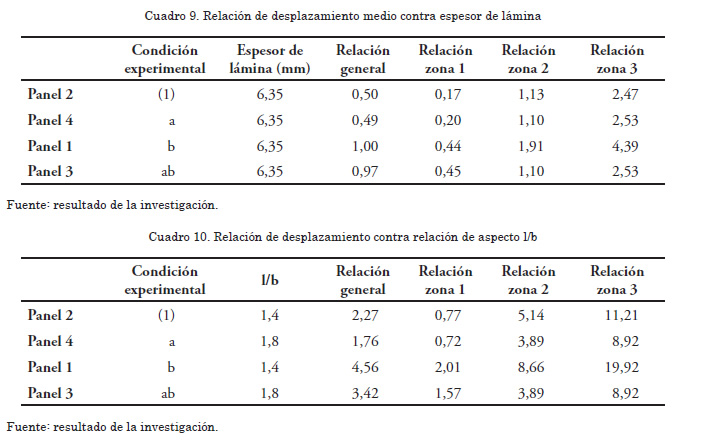

Con la condición de que no exista fractura del material, la incidencia en el aumento de presión y los cambios de relación de aspecto no son significativos en los tamaños de grano en desplazamientos medios, que representan hasta 4,3 veces el espesor de lámina o 19,9 veces la relación de aspecto de la sección del panel. No sucede lo mismo con la microdureza, en la cual se presenta un cambio significativo dependiendo de la relación de aspecto. El aumento de relación (disminución del ancho del panel) induce el endurecimiento del material.

Características mecánicas

2. Las condiciones B (aumento de presión) y AB 2. (aumento de presión con el aumento de rela-ción de aspecto) son significativos para el esfuerzo último del material.

3.

El material no presenta incidencias significa-3. tivas en su alargamiento en los rangos de desplazamiento encontrados.

Dificultades encontradas

El diseño experimental no incluyó valores medios, por lo cual no se tiene evidencia de la respuesta entre los extremos encontrados. No se realizaron mediciones de esfuerzos residuales y en consecuencia no se conoce la incidencia de estos esfuerzos remanentes en el material. Se deben realizar trabajos de investigación adicionales, relacionados con el estudio de las propiedades mecánicas del material como la resistencia a la fatiga y la incidencia de esfuerzos residuales.

Referencias

Callistter, W. (2003) Materials science and enginee-ring. An introduction. New York, John Wiley & Sons.

Dowling, N. (1999) Mechanical Behavior of mate-rials. New Jersey, Prentice Hall. 2ª ed.

Graham A. & Walsh. (September, 2003). “Potential metallographic technique for the investigation of pipe bombings”, [en línea] en http://www.astm.org/cgi-bin/SoftCart.exe/JOURNALS/FORENSIC/PAGES/4420.htm?E+mystore.

Greaves, R. H. (1979), Metalografía microscópica práctica, Bilbao, Ed. Urmo.

Langdon, G. S.; Chung Kim Yuen S. and Nurick G. N. (January 2005) Experimental and numerical studies on the response of quadrangular stiffened plates. Part III: localised blast loading. International Journal of Impact Engineering; vol. 31, n.º 1, pp. 85-111.

Lamajeyathilagam K., & Vendhan C. P. (July, 2004) “Deformation and rupture of thin rectangular plates subjected to underwater shock”, in Internattional Journal of Impact Engineering, vol. 30, n.º6, pp. 699-719.

Meier, M. (2004) The Hall-Petch Relationship. Department of Chemical Engineering and Materials Science. University of California.

Meyers, M. A. (1994) Dynamic Behavior of Materials. New York, Ed. John Wiley & Sons Inc.

Neely, J. (2001) Metalurgia y materiales industriales. México, Limusa.

Pochetino, A. (agosto de 2005) “Propiedades mecánicas de los materiales”[ponencia]. III Congreso Internacional de Materiales, (2005). Cartagena de Indias.

Shin,Y. S. (2004) “Ship shock modelling and simulation for far-field underwater explosion”. Computers & Structures, vol. 82, pp. 2211-2219.

Standard Test Methods for Tension Testing of Metallic Materials: E 8–00b. ASTM Standards in Building Codes (2000), West Conshohocken, PA, pp. 1-21.